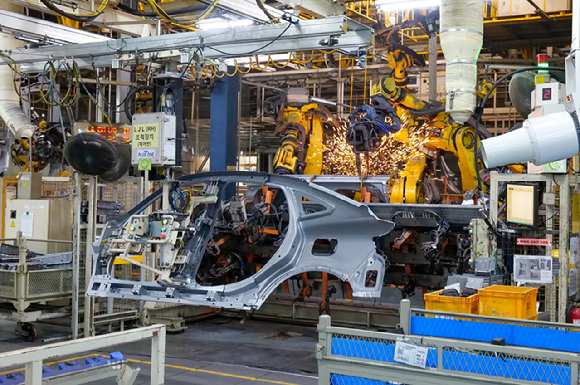

[아이뉴스24 김종성 기자] "르노코리아 부산공장의 가장 큰 특징이자 장점은 내연기관 차량부터 하이브리드, 전기차까지 혼류생산이 가능하도록 돼 있다는 점이다. 유연한 생산 방식은 물론 품질 등 생산성 측면에서도 최고라고 자부한다."

이해진 르노코리아 제조본부장은 지난 16일 부산 강서구 신호동 신호산업단지에 위치한 부산공장에서 이같이 말했다.

르노코리아 부산공장은 다차종 혼류생산이 가능한 유연한 생산 라인을 구축하고 있다. 최신 자동화 시설 아래 1개 조립 라인에서 4가지 플랫폼의 최대 8개 모델까지 생산 가능하다는 설명이다. 이 체제 아래 모든 차급의 세단부터 스포츠유틸리티차량(SUV), 가솔린, 디젤, LPG, 하이브리드, 전기차 등 어떤 종류의 차든 생산할 수 있는 시스템이다.

부산공장은 실제로 지난 2016~2019년에 ▲SM3 ▲SM5 ▲SM6 ▲SM7 ▲QM6 ▲닛산 로그 ▲SM3 ZE 전기차를 동시 생산한 바 있다. 현재는 3개 차종(XM3·SM6,·QM6)과 함께 부산공장 부지 내 협력업체 통해 초소형 전기차 트위지(TWIZY)를 위탁 생산 중이다.

여러 종류의 플랫폼 차량 생산도 가능하다. 르노 플랫폼의 XM3, SM6와 닛산 플랫폼의 닛산 로그를 동시에 생산한 경험이 있다. 2024년에는 볼보, 링크앤코 등에 적용되는 중국 길리그룹의 CMA 플랫폼을 사용한 신차도 생산할 예정이다.

르노코리아는 이같은 혼류생산 방식이 차종별 시장 수요 변동에 탄력적으로 차량 간 생산 대수 조절이 가능해 재고 관리에 유리하다는 설명이다. 시장 판매 상황에 따라 차종 간 생산 물량 조절이 가능해 재고를 최소화할 수 있고, 1개 라인으로 타사 2~3개 라인과 같은 공급 능력을 확보할 수 있어서다.

르노코리아의 유연한 생산방식이 가능한 것은 자동부품 공급장치(AGV) 덕분에 가능하다. AGV는 생산라인을 따라 해당 차종에 필요한 부품을 공급한다. 실제로 이날 생산라인에는 자기장 방식의 검은색 테이핑이 된 선을 따라 부품을 가득 실은 AGV가 쉴 새 없이 움직이고 있었다. AGV는 무선통신을 통해 데이터를 주고받으며 작업자에게 필요한 부품을 자동으로 공급하고 있었다.

특히 다차종 혼류 생산의 특성을 고려해 잘못된 부품이 장착되는 것을 방지하도록 시스템이 돼 있다. 차종별로 블록&키트가 동시에 생산라인을 따라 이동하며, 작업자는 해당 키트에서 부품을 꺼내 조립하면 되는 방식이다.

르노코리아는 AGV 시스템을 통해 조립공장 내 지게차나 운반차를 없애고 생산성을 높일 수 있었다. 현재 부산공장에서는 AGV 220여 기를 운영 중이다.

이 제조본부장은 "르노코리아 부산공장은 다차종 혼류생산에 최적화돼 있는데, 이런 시스템과 그동안 쌓아온 경험은 다른 공장에서는 찾아보기 힘들다"며 "최고의 퍼포먼스를 빠른 시간내에 내는 것이 부산공장의 가장 큰 특징이고, 앞으로도 이런 능력을 최대한 발휘해서 어떤 상황에도 능동적으로 적용해 문제없이 변신할 수 있을 것이라는 것이 우리의 경쟁력"이라고 강조했다.

그는 "품질과 생산성 측면에서도 부산공장은 최고의 퍼포먼스를 내며 르노코리아에서도 최상위 수준을 유지하고 있다"며 "이런 퍼포먼스를 혼류생산으로 얻어낸 것이어서 더욱 값지고, 르노코리아 유럽공장도 서서히 다차종 생산을 시작하고 있는데, 부산공장을 벤치마킹하기 위해 방문하기도 한다"고 덧붙였다.

이 제조본부장은 "르노코리아 부산공장은 화려하진 않지만 상당히 내실 있는 공장으로, 원가경쟁력과 품질의 밸런스(균형)을 잘 맞춘 사업장"이라며 "이러한 매력으로 투자할 만한 가치를 증명하고, 향후 생산 볼륨이 확대될 때에도 수익성을 높이는 등 부산공장만이 가진 생산지로서의 매력을 부각시켜 미래 기회를 얻도록 하겠다"고 말했다.

/부산=김종성 기자(stare@inews24.com)

--comment--

첫 번째 댓글을 작성해 보세요.

댓글 바로가기