![㈜이화테크원에 구축된 냉각단조 공정 및 금형 수명 모니터링 장비 [생기원]](https://img-lb.inews24.com/image_gisa/202103/1616032560458_1_105611.jpg)

[아이뉴스24 최상국 기자] 한국생산기술연구원(생기원, 원장 이낙규)은 국내 자동차부품 회사들과 함께 냉간단조 금형의 한계수명을 정량적으로 예측하고, 품질 검사를 자동화하는 시스템을 개발했다고 18일 밝혔다.

밀폐된 공간에서 소재를 금속 틀(금형)에 넣고 반복적으로 높은 힘을 가해 제품을 만드는 ‘냉간단조’ 기술은 주로 자동차 부품을 생산하는데 사용된다. 소재에 열을 가하지 않기 때문에 강도가 우수하고 표면도 깨끗한 완성품을 얻을 수 있으며, 원하는 치수대로 정밀하게 가공할 수 있다. 하지만 금형을 제 때 교체하지 못할 경우, 불필요한 공정비용이 들거나 불량이 발생한다.

냉간단조 금형에는 탄화텅스텐 소재가 많이 쓰이는데, 가격이 높은데 반해 압력을 받다보면 수명이 다해 잘 깨지는 특성이 있다.

생기원 스마트모빌리티소재부품연구그룹 서영호 박사는 작업자가 쉽게 금형파손 시점을 감지할 수 있도록 반복적 하중에 의한 수명을 시각화하는 모니터링 시스템을 만들었다. 압력이 반복적으로 가해질 때 금형이 단위 면적 당 받는 하중을 측정하고 분석해 파손이 예상되는 부분을 찾아내는 기술이다.

기존 방식은 이상적 상황에서의 하중치를 고정 값으로 활용해 수명을 예측하는 방식이라 환경변수를 고려하지 못하고, 공정 중 발생하는 편차도 예측 불가능했다. 이번에 개발한 모니터링 시스템은 금형에 압전 센서를 설치, 힘이 가해질 때 발생하는 전기신호를 실시간으로 변환하여 그래프로 표현하기 때문에 환경변수와 편차 모두 반영할 수 있다.

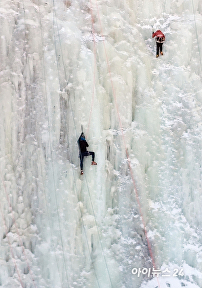

해당 시스템은 현재 자동차 부품 전문 제조업체인 이화테크원에 구축돼 자동차 조향장치에 사용되는 ‘볼스터드(Ball Stud)’ 부품 생산에 활용되고 있다.

연구팀은 또한 공정에서 생산된 제품의 품질 검사를 자동화하기 위해 비전 센서를 시스템에 적용할 수 있는 알고리즘도 개발했다. 비전센서는 산업용 카메라로 검사대상의 형태, 크기, 문자, 패턴 등을 판별해 양품과 불량품을 구분한다. 작업자가 눈으로 확인할 경우 1개당 1분이 소요되지만, 비전센서로 검사시간을 개당 6초로 단축했다.

이번 기술 개발에는 이화테크원 외에 태양금속공업, 프라이맥스, 한국재료연구원이 함께 참여하고 있다.

/최상국 기자(skchoi@inews24.com)

--comment--

첫 번째 댓글을 작성해 보세요.

댓글 바로가기